Componentistica Interna – Parte 1°

La componentistica presente all’interno risulta ben ordinata. Le heatsink utilizzate per il raffreddamento sono di modeste dimensioni grazie anche all’alta efficienza di questo alimentatore. Ciò sta a significare che sia costruttivamente che qualitativamente questa unità di alimentazione avrà una sezione di switching molto particolare e di ottima fattura. Anche in questo caso troviamo l’interno suddiviso nelle tre classiche sezioni: alta tensione, trasformazione e bassa tensione.

Ricordiamo che qualsiasi operazione effettuata su un alimentatore, partendo dalla rimozione del coperchio invaliderà la garanzia. In caso di guasti o altri malfunzionamenti apritelo solo per curiosità, ma non provate a cambiare qualche pezzo artigianalmente perché è pericoloso sia per l’unità sia per voi stessi. In caso di problemi si consiglia di cambiare immediatamente alimentatore o di effettuare una procedura di RMA per la sostituzione, qualora fosse ancora in garanzia. Ricordiamo inoltre che qualsiasi operazione sull’alimentatore va effettuata con la presa staccata dalla rete elettrica al fine di evitare conseguenze molto gravi!

In un alimentatore, in proporzione alla potenza erogata, ce ne sarà sicuramente una parte che andrà dispersa al suo interno sotto forma di calore. Quest’ultimo va dissipato al fine di evitare il danneggiamento della componentistica interna, ed in particolar modo di quella realizzata su silicio, quali ad esempio i mosfet. Per questo motivo gli alimentatori sono dotati di una o più ventole.

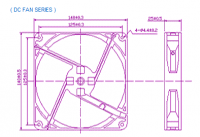

La ventola presente nell’HM-850 è una YaLn D14BH-12 operante con una tensione fino a 12V per un assorbimento massimo di 0.70A. È dotata di 3 led che cambiano colore in base al carico dell’alimentatore:

- Verde: carico basso

- Blu: carico normale

- Rosso: pieno carico

La serie HM è dotata di ventole con doppi cuscinetti a sfera e nel caso specifico la ventola da 140mm è in grado di operare a 2800rpm massimi con un flusso d’aria di 140CM e 48.5dB(A) di rumore. Fino ad un carico di lavoro del 50/60% la ventola non risulta per nulla rumorosa né tantomeno fastidiosa.

Nella prima delle due immagini possiamo vedere un filtro EMI collegato alla presa IEC-C14 e si può notare ciò da due condensatori circolari di colore blu che si collegano ad un filtro situato più in basso. Nella seconda immagine si può invece notare la vite di messa a terra per la scocca. L’alimentatore monta vari filtri EMI ed è giusto spendere due parole per spiegare il loro funzionamento.

Il filtro EMI ha lo scopo di limitare la trasmissione di armoniche ad alta frequenza dell’alimentatore alla linea di distribuzione dell’energia elettrica e di evitare che i disturbi ad alta frequenza provenienti dalla rete creino dei danni all’alimentatore. Nell’immagine sovrastante è possibile notare sulla destra un altro filtro EMI.

Questo foglio isolante, ormai è presente nella maggior parte degli alimentatori di fascia medio alta, serve ad isolare i componenti elettrici dallo chassis dell’alimentatore, oltre che a proteggere da interferenze elettromagnetiche la schedina sottostante.

In questa foto notiamo il grande condensatore cilindrico del primario appartenente alla serie KMR (05JD3M) in grado di operare sino a 105°C. Appartenere alla giapponese Nippon Chemi-Con e ci troviamo di fronte ad un modello operante fino a 400V con 560uF di capacità.